在竞争激烈的汽车制造领域,每一道工序的精度与速度都直接影响交付周期和客户满意度。许多企业反映:传统加工设备难以满足高精度、大批量生产需求,次品率居高不下,产能瓶颈日益凸显。

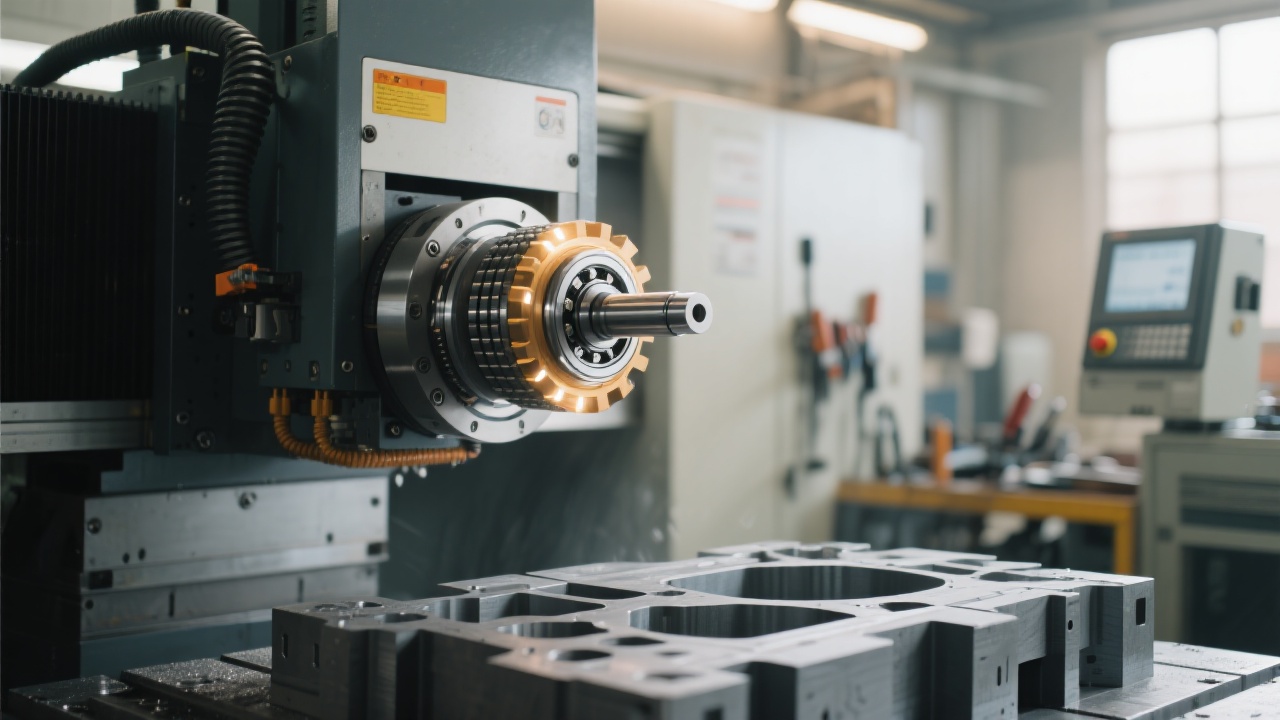

FANUC GV2030是一款专为汽车发动机缸体、变速箱壳体等复杂结构件设计的高性能五轴联动加工中心,标配先进Fanuc控制器(如FANUC 31i-B5),具备以下核心优势:

| 指标 | 普通数控系统 | FANUC 31i-B5 控制器 |

|---|---|---|

| 定位精度 | ±0.01mm | ±0.003mm(小数点后三位) |

| 连续运行稳定性(小时) | ≤8小时 | ≥24小时无误差漂移 |

| 换刀时间 | 1.8秒 | 1.2秒(提升33%) |

这些数据并非理论值——来自德国某Tier 1供应商的实际应用数据显示:引入FANUC GV2030后,其曲轴箱加工良品率从94.2%提升至99.6%,单班产量提高约27%,同时减少了人工干预频次达60%。

很多客户误以为高速=高耗能或高损耗。但事实恰恰相反:FANUC控制器通过智能算法优化进给路径与主轴负载分配,在保证切削力的前提下显著减少振动和热变形。这意味着:

一位来自墨西哥的汽车零部件制造商反馈:“我们原本每月要更换3次铣刀,现在可以稳定使用两个月以上。”这不仅节省了采购成本,更重要的是提升了产线节奏一致性。

对于正在寻找技术升级突破口的企业来说,这不是一次简单的设备更新,而是一次从“被动应对”到“主动掌控”的转型跃迁。