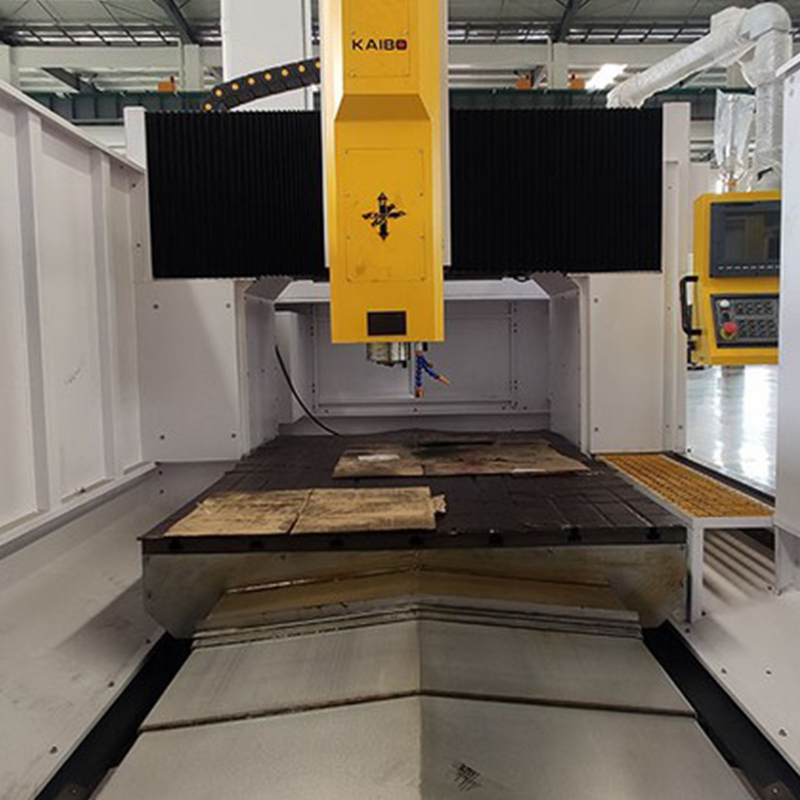

在航空航天等高端制造领域,加工零部件的精准度和生产的稳定性直接关系到产品性能与安全。GV2040大型工作台重型数控铣床凭借其独特的双柱大行程设计,成为满足多行业高规格加工需求的核心装备。本文将深度解析GV2040如何助力航空航天零部件制造,同时广泛适用于汽车、模具、发动机及家电领域,实现生产效率与质量的双重飞跃。

航空航天行业零部件加工常面临形状复杂、尺寸要求高和材料硬度大的挑战。传统大型铣床往往因结构刚性不足、进给系统误差和热变形问题,导致加工精度难以稳定控制,影响产品合格率。汽车及模具行业同样对加工设备的刚性和重复定位精度有极高要求,稍有偏差都会带来制品性能风险,造成返工和生产成本上升。

GV2040采用双柱宽跨距结构与大行程设计,不仅强化了机床的整体刚性,更保障了工作台的平稳运动。据极限负载测试数据显示,该机型工作台最大承载力达6000公斤,有效减小加工振动和工件变形风险。在加工过程中,双柱结构显著降低了热变形率,保持±0.01毫米的重复定位精度,实现多工序配套制造无缝衔接。

航空航天零件多采用钛合金及高强度钢材,加工精度需达微米级。GV2040配备高刚性滚柱线轨和高精度滚珠丝杆,结合伺服驱动系统,实现X、Y、Z三轴定位误差控制在±0.005毫米以内。高效的冷却及温控系统保证设备长时间运行时热膨胀极小,稳定性提升30%以上,满足复杂曲面与细节处理需求。

实际使用中,多家航空零件制造商报告,采用GV2040后,关键零部件合格率平均提升12%,生产周期缩短约15%,极大增强了供应链响应速度和终端装配质量。

除了航空航天,GV2040在汽车发动机缸体加工中同样表现优异。其高刚性机床结构能够快速、高精度完成复杂内部腔体的铣削,质量稳定且能耗降低10%。在模具制造业,GV2040精度稳定,缩短了模具开模周期,提升了模具使用寿命。家电行业通过该设备加工大型结构件,实现设备集成度和装配精度的优化。

某全球领先航空航天零部件制造商采用GV2040后,生产线加工稳定时间从之前的18小时提升至28小时无故障运行,设备利用率提升25%。数据采集系统显示,该机床加工误差小于 ±0.007 毫米,且整体加工效率相比旧设备提高了20%以上。客户反馈称,GV2040不仅提升了生产稳定性,更为其带来了显著的成本节约和市场竞争力。

| 技术指标 | GV2040性能数据 | 行业平均水平 |

|---|---|---|

| 最大工作台承重 | 6000 kg | 4000 kg |

| 重复定位精度 | ±0.01 毫米 | ±0.02 毫米 |

| 热膨胀控制 | 稳定性提升30% | 无特别控制 |

| 生产效率提升 | 约20% | 行业平均水平 |

选择GV2040,就是选择了先进制造工艺与智能生产的结合点。在未来制造业转型升级的道路上,这款大型工作台数控铣床凭借技术领先性与优异的性能表现,成为企业提升产品竞争力与降低运营风险的战略利器。