在当今竞争激烈的制造业市场中,工厂升级转型已成为企业生存和发展的必由之路。然而,许多工厂面临着效率与成本的双重挑战。据统计,传统制造业中,约有 30%的时间浪费在不必要的工序和等待上,生产成本居高不下。例如,一些汽车零部件加工厂,由于设备落后,生产一个复杂零部件可能需要数小时,而且次品率高达 10%,这不仅降低了生产效率,还增加了成本。另外,航空航天和模具制造等行业,对精度和生产周期要求极高,传统设备往往难以满足这些需求。

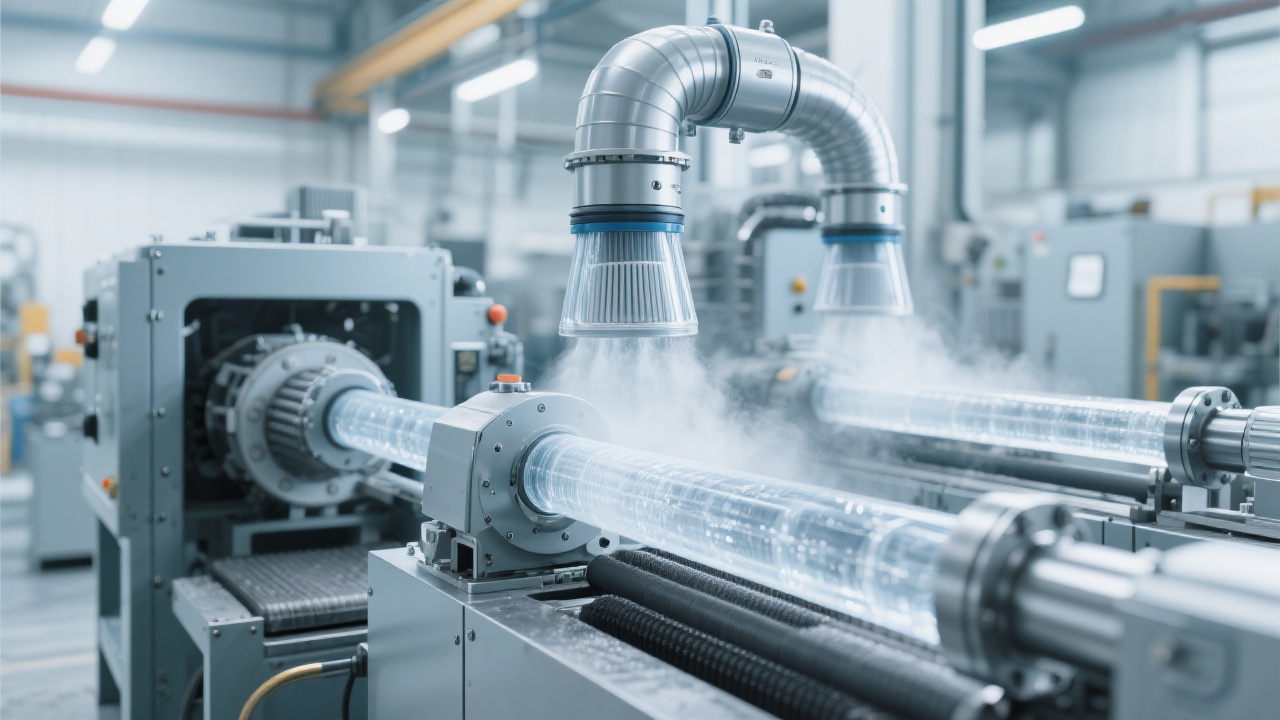

FANUC GV2030 重型加工中心作为一款双柱大行程高精度数控铣床,为解决这些痛点提供了有效的方案。它具有大行程的特点,行程范围可达 X 轴 2000mm、Y 轴 3000mm,能够满足大型零部件的加工需求。其高精度更是令人瞩目,定位精度可达±0.005mm,重复定位精度可达±0.003mm,确保了加工产品的高质量。

更重要的是,该加工中心可以灵活调整加工方案。它配备了先进的数控系统,能够根据不同的加工需求,快速调整加工参数,实现多样化生产。例如,在加工不同形状和尺寸的汽车零部件时,只需在数控系统中输入相应的程序,设备就能自动调整刀具路径和加工速度,大大提高了生产效率。据实际测试,使用 FANUC GV2030 重型加工中心后,汽车零部件加工的生产效率可提高 40%以上,次品率降低至 2%以下。

FANUC GV2030 重型加工中心广泛适用于多个领域。在汽车零部件加工领域,它可以加工发动机缸体、变速箱壳体等大型零部件,其高精度和大行程确保了零部件的质量和加工效率。在航空航天领域,该加工中心能够满足航空发动机叶片、飞机结构件等高精度零部件的加工需求。在模具制造领域,它可以快速、准确地加工出各种复杂形状的模具,缩短了模具制造周期。

以下是 FANUC GV2030 重型加工中心在不同领域的应用数据对比:

| 应用领域 | 传统设备生产效率 | FANUC GV2030 生产效率 | 次品率降低 |

|---|---|---|---|

| 汽车零部件 | 约 6 件/小时 | 约 10 件/小时 | 从 10%降至 2% |

| 航空航天 | 约 3 件/天 | 约 5 件/天 | 从 8%降至 1% |

| 模具制造 | 制造周期约 10 天 | 制造周期约 6 天 | 从 15%降至 3% |

某汽车零部件制造企业,在引入 FANUC GV2030 重型加工中心之前,面临着生产效率低下、成本高的问题。引入该设备后,通过灵活调整加工方案,生产效率提高了 45%,生产成本降低了 25%。同时,产品质量得到了显著提升,赢得了更多客户的订单。

一家航空航天制造企业,使用 FANUC GV2030 重型加工中心后,成功解决了高精度零部件加工的难题。原本需要多次装夹和调试的复杂零部件,现在可以一次性加工完成,生产周期缩短了 50%,产品精度完全满足航空航天标准。

FANUC GV2030 重型加工中心不仅提升了生产效率和降低了成本,还为传统制造向智能高效生产模式的转型提供了有力支持。它配备了智能化的数控系统,能够实现自动化加工和远程监控。管理者可以通过手机或电脑随时随地了解设备的运行状态和生产进度,及时调整生产计划。

此外,该加工中心还可以与其他智能设备进行集成,实现生产线的自动化和智能化。例如,与机器人配合使用,实现零部件的自动上下料,进一步提高了生产效率。

我们非常欢迎读者提出关于 FANUC GV2030 重型加工中心的问题,也希望大家分享使用该设备的经验和心得。请在下方留言,我们将及时回复。

如果您想让您的企业在数字化制造时代脱颖而出,立即点击 了解 FANUC GV2030 重型加工中心,开启智能高效生产之旅!