在当今制造业中,对于高精度加工设备的需求与日俱增。特别是在航空航天、汽车零部件、模具制造等行业,复杂零件的加工精度和生产效率直接影响着产品的质量和企业的竞争力。据行业研究报告显示,在航空航天领域,零件加工精度每提高 1%,产品的可靠性可提升 3%,同时生产成本可降低 2%。然而,现有的加工设备在面对高精度、大行程的复杂零件加工时,往往难以满足需求,存在加工精度不足、稳定性差、生产效率低等问题。

FANUC GV2030采用双柱结构设计,这种结构能够有效提高机床的刚性和稳定性。在加工过程中,机床能够承受更大的切削力,减少振动和变形,从而保证加工精度的稳定性。例如,在某航空航天零件的加工中,使用传统加工设备时,零件的尺寸公差在±0.05mm 左右,而使用 FANUC GV2030 后,尺寸公差可控制在±0.01mm 以内,大大提高了加工精度的稳定性。

该铣床配备了高性能的主轴和先进的控制系统,能够实现快速的切削和换刀操作。其主轴转速最高可达 12000r/min,换刀时间仅需 2.5 秒,大大缩短了加工周期。以某汽车零部件的加工为例,使用传统加工设备加工一个零件需要 30 分钟,而使用 FANUC GV2030 后,加工时间可缩短至 15 分钟,生产效率提高了一倍。

在航空航天领域,FANUC GV2030 能够满足复杂零件的高精度加工需求。例如,在加工航空发动机叶片时,其高精度的加工能力能够保证叶片的型面精度和表面质量,提高发动机的性能和可靠性。某航空航天企业使用 FANUC GV2030 后,发动机叶片的加工废品率从原来的 8%降低至 2%,同时生产效率提高了 30%。

在汽车零部件制造中,FANUC GV2030 可以实现高效、高精度的加工。如加工汽车发动机缸体,其大行程的加工能力能够一次装夹完成多个面的加工,减少了装夹次数,提高了加工精度和生产效率。某汽车零部件企业引入 FANUC GV2030 后,发动机缸体的加工周期从原来的 2 小时缩短至 1 小时,同时加工精度提高了 40%。

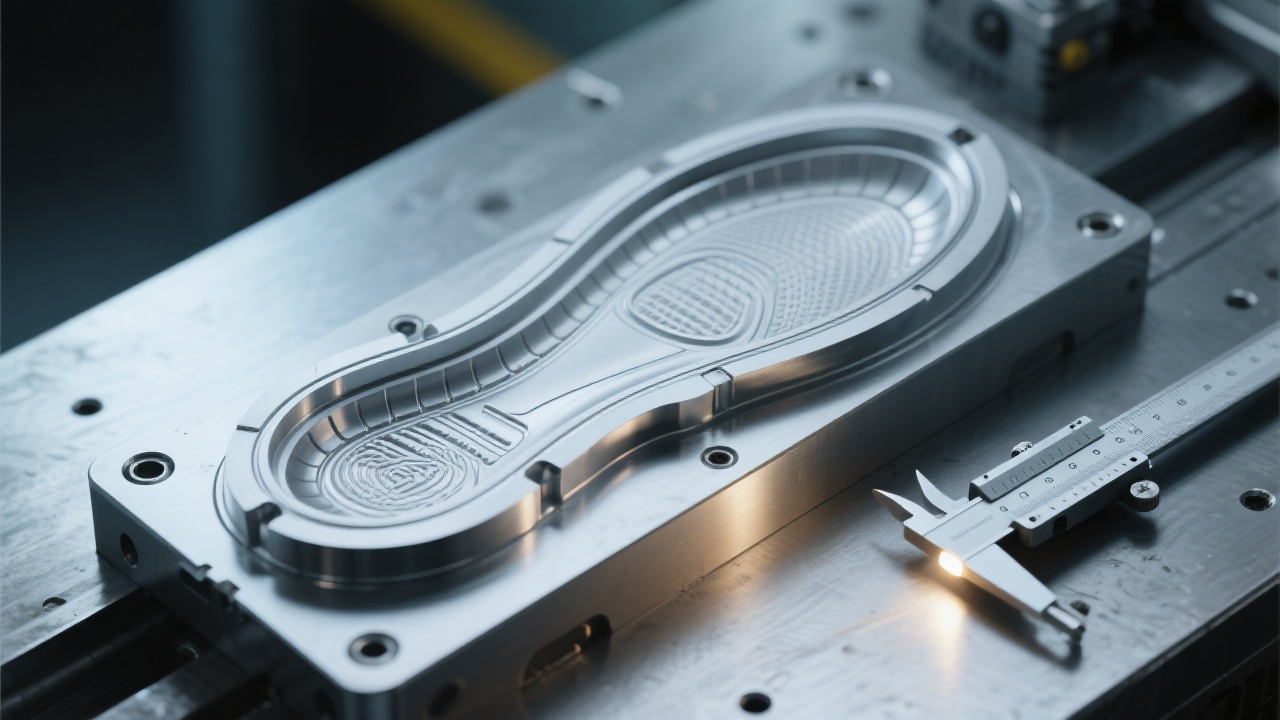

在模具制造行业,FANUC GV2030 的高精度和高稳定性能够保证模具的加工质量。例如,在加工大型注塑模具时,其能够精确加工出复杂的模具型腔和型芯,提高模具的使用寿命和注塑产品的质量。某模具制造企业使用 FANUC GV2030 后,模具的加工精度提高了 50%,模具的使用寿命延长了 30%。

许多使用过 FANUC GV2030 的客户都给予了高度评价。某航空航天企业的技术负责人表示:“FANUC GV2030 为我们解决了复杂零件加工精度和生产效率的难题,使我们的产品质量得到了显著提升,市场竞争力也大大增强。”某汽车零部件企业的生产主管说:“自从引入 FANUC GV2030 后,我们的生产效率大幅提高,生产成本降低了不少,这对企业的发展起到了重要的推动作用。”

FANUC GV2030 双柱大行程数控铣床凭借其高稳定性、高生产效率和高精度的加工能力,在航空航天、汽车零部件、模具制造等多领域展现出了卓越的应用效果。它不仅能够提升加工精度和生产效率,还能降低生产成本,增强企业的市场竞争力。如果您正在寻求高效复杂零件加工解决方案,不妨进一步了解 FANUC GV2030 的详情。点击此处,获取更多产品信息和定制化解决方案。