在当今的工业制造领域,发动机零部件加工正面临着诸多严峻的挑战。首先是效率问题,传统的加工设备和工艺往往效率低下,一台普通的铣床每小时可能只能完成 2 - 3 个发动机零件的粗加工,导致整体生产周期拉长,企业难以满足市场快速增长的需求。其次,精度方面也存在很大的不足,由于设备的老化和技术的限制,加工出来的零件精度偏差可能达到 ±0.05mm 甚至更高,这对于对精度要求极高的发动机零部件来说,无疑会影响到发动机的性能和稳定性。再者,不少企业的加工设备老旧,维护成本高且故障频发,经常因为设备维修而导致生产停滞,严重影响了企业的正常生产秩序。

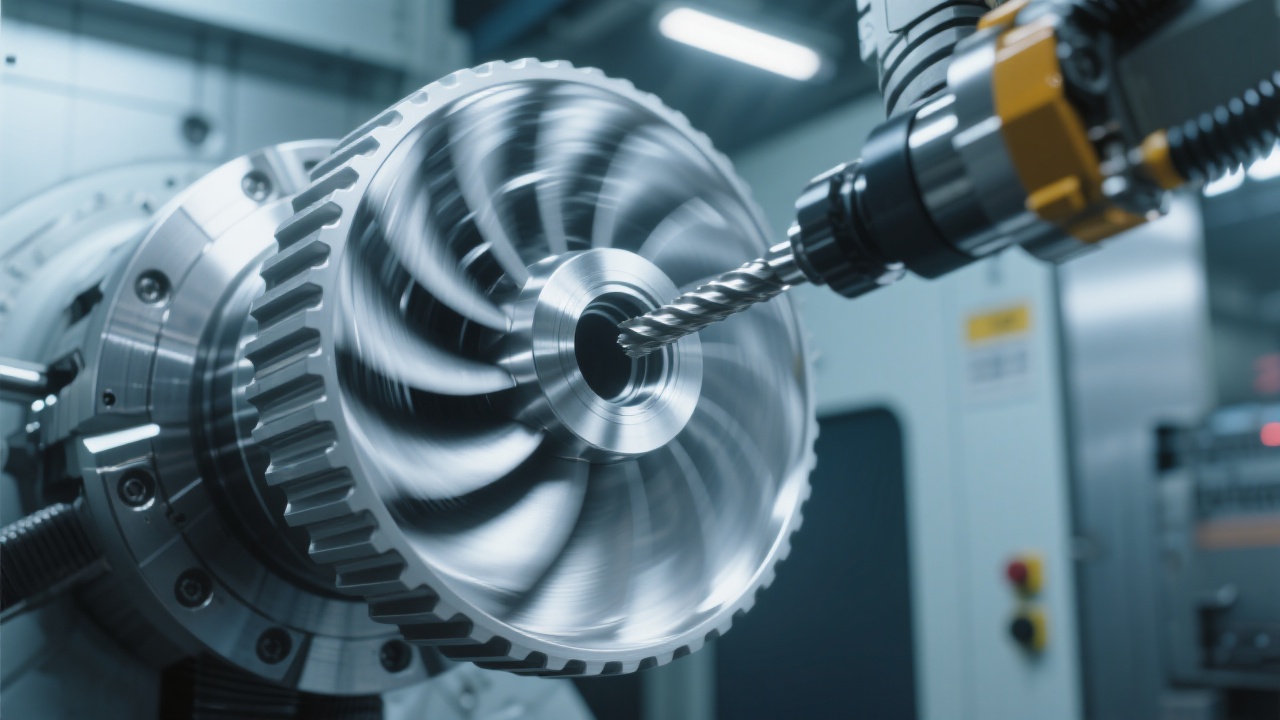

GV2040 双柱数控铣床正是为解决上述行业痛点而应运而生的一款工业机床。它的核心定位是为发动机零部件加工提供高精度、高效率的重型加工解决方案,适用于汽车、航空航天、模具、发动机等多个领域。无论是汽车发动机的缸体、缸盖加工,还是航空航天领域的特殊发动机零件制造,GV2040 都能发挥出其独特的优势。

GV2040 采用了大行程设计,其 X 轴行程可达 2000mm,Y 轴行程为 4000mm,能够满足大型发动机零件的加工需求。相比传统铣床有限的行程,GV2040 可以一次性装夹更大尺寸的工件,减少了装夹次数,从而提高了加工效率。

该铣床拥有刚性十足的结构,其双柱设计和优质的铸件材料,使得机床在加工过程中能够承受更大的切削力,保证了加工的稳定性和精度。即使在进行重型切削时,机床也不会出现明显的振动,确保了零件的加工质量。

GV2040 在稳定性方面表现卓越,先进的导轨系统和精密的传动部件,使得机床在高速运行和长时间加工过程中始终保持稳定。经过测试,在连续运行 24 小时的情况下,机床的加工精度偏差仍能控制在 ±0.01mm 以内。

智能化控制是 GV2040 的一大亮点,它配备了先进的数控系统,能够实现自动化编程、自动对刀、自动检测等功能。操作人员只需输入加工参数,机床就能自动完成整个加工过程,大大降低了人工操作的难度和误差。

某发动机厂在引入 GV2040 双柱数控铣床后,取得了显著的成效。生产效率得到了大幅提升,从原来每小时加工 3 个零件提高到了每小时 4.05 个零件,生产效率提升了 35%。同时,废品率也大幅下降,从原来的 3% 下降至 0.8%,大大降低了生产成本。以下是具体的对比数据表格:

| 指标 | 使用前 | 使用后 |

|---|---|---|

| 生产效率(个/小时) | 3 | 4.05 |

| 废品率 | 3% | 0.8% |

GV2040 双柱数控铣床具有很强的多领域适配能力。在汽车制造领域,它可以高效加工汽车发动机的各种复杂零件,保证发动机的性能和质量。在航空航天领域,对于那些对精度和可靠性要求极高的发动机零件,GV2040 也能出色地完成加工任务。此外,在家电制造领域,它同样可以用于加工一些高精度的模具和零部件。

GV2040 双柱数控铣床不只是一台普通的铣床,它更是企业升级智能制造的战略伙伴。它以其卓越的技术优势,帮助企业突破产能瓶颈,提升制造竞争力,让每一台发动机都更精密。无论是采购决策者还是技术工程师,GV2040 都能为您解决实际生产中的难题。您是否也想让您的企业在发动机零件加工领域脱颖而出呢?欢迎留言分享您的看法和需求。