在全球加工行业中,设备的稳定性和精度一直是困扰企业的难题。例如,某家模具制造企业,之前使用的普通数控铣床,由于设备稳定性差,在长时间运行过程中经常出现故障,导致生产效率大幅降低。据统计,该企业每月因设备故障停机维修的时间平均达到了5天,这直接影响了订单的交付周期,客户满意度也随之下降。同时,设备精度不足,使得生产出来的模具次品率高达10%,不仅增加了生产成本,还浪费了大量的原材料。

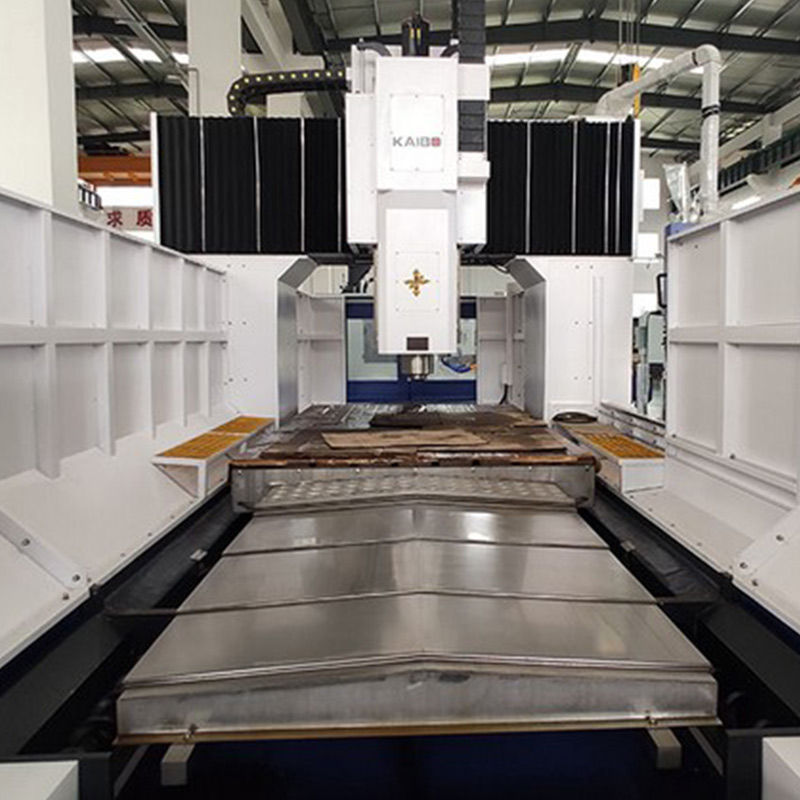

正是在这样的背景下,BT40主轴轮毂数控铣床DC1090A应运而生,为加工行业带来了新的希望。

这款机床的稳定性表现十分出色。经过实际测试,它可以连续稳定运行100小时以上,中途无需停机维护。从用户反馈来看,许多企业在使用该机床后,设备故障停机时间大幅减少,平均每月停机维修时间不到1天。例如,一家汽车零部件加工企业,使用DC1090A后,设备的稳定性让他们的生产计划得以顺利执行,订单交付准时率从之前的70%提升到了95%。

在精度方面,BT40主轴轮毂数控铣床DC1090A有着严格的精度指标。它的定位精度可以达到±0.005mm,重复定位精度为±0.003mm。如此高的精度,使得生产出来的产品质量得到了显著提升。以一家航空零部件制造企业为例,使用该机床后,产品的次品率从原来的8%降低到了2%以下,大大提高了产品的市场竞争力。

与同类型产品相比,DC1090A的主轴能力具有明显优势。它的主轴转速最高可达10000r/min,功率为15kW,能够满足不同材料和加工工艺的需求。而市场上同类型产品的主轴转速一般在8000r/min左右,功率也相对较低。这种优势使得DC1090A在加工效率和加工质量上都更胜一筹。

BT40主轴轮毂数控铣床DC1090A在提升加工效益方面表现卓越。在生产效率上,由于其稳定性高和主轴能力强,加工速度比普通机床提高了30%以上。在产品质量方面,高精度保证了产品的合格率大幅提升。在成本节约上,一方面次品率降低减少了原材料的浪费,另一方面设备故障停机时间减少降低了维修成本。据统计,使用该机床的企业平均生产成本降低了15%左右。

| 行业 | 使用前情况 | 使用后情况 |

|---|---|---|

| 模具制造 | 次品率10%,月停机维修5天 | 次品率2%,月停机维修不到1天 |

| 汽车零部件加工 | 订单交付准时率70% | 订单交付准时率95% |

| 航空零部件制造 | 次品率8% | 次品率2%以下 |

这些真实的案例充分证明了BT40主轴轮毂数控铣床DC1090A的可靠性和高效性。

如果您正在为加工设备的稳定性、精度和效率问题而烦恼,那么BT40主轴轮毂数控铣床DC1090A将是您的理想选择。它能够帮助您提升生产效益,降低成本,提高产品质量。

立即联系我们,进一步了解BT40主轴轮毂数控铣床DC1090A的详细信息,开启您的高效加工之旅!

咨询方式:[具体咨询邮箱] 或 [联系电话]